關于國內齒輪的用鋼現狀分析?

1.國內外汽車齒輪用鋼現狀

1.1.國外齒輪鋼應用情況

鋼中含鉬量較低的SCM415、SCM418、SCM420、SCM421鋼大多用于中型汽車變速齒輪和輕型汽車國外,最初使用的滲碳齒輪鋼基本上是錳鋼和錳鉻鋼,例如日本的SMn420、SMnC420,德國的16MnCr5、20MnCr5等。此類鋼便宜,性能良好。這是當時從經濟角度出發,考慮到資源條件而研制的,但它們質量不穩定,強韌性配合差,往往強度指標合格而硬度達不到要求,晶粒粗化傾向大。因此,目前國外汽車工業中已很少采用而逐漸被鉻鋼、鉻鉬鋼、鎳鉻鉬鋼所取代。德國ZF公司就曾在Mn2Cr鋼的基礎上再加硼處理,形成了頗具特色的ZF鋼系列,其各方面的性能大大改善。各國滲碳齒輪鋼應用狀況如下:

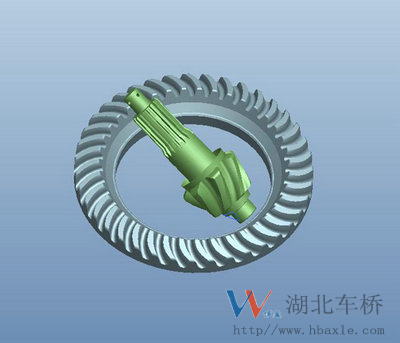

日本:主要用鉻鋼和鉻鉬鋼。如鉻鋼SCr415、SCr420和鉻鉬鋼SCM415、SCM418、SCM420、SCM421、SCM822均是日本汽車工業中廣泛應用的鋼種。鉻鋼大多數用于小型車的變速箱齒輪。鉻鉬后橋主、被動齒輪。Mo含量較高的SCM822則用于中型汽車后橋主、被動齒輪。其次是鎳鉻鉬鋼,如SNCM415、SNCM420,主要用于要求高淬透性和要求心部韌性較高的重型汽車上,以取代不含Mo的鎳鉻鋼SNC415、SNC815等。

美國:小汽車變速箱以鉬鋼4023為主。中型汽車變速齒輪及后橋主、被動齒輪以含Ni較低的Ni2Cr2Mo鋼種8620、和8720為主,重型汽車齒輪采用含Ni較高的Ni2Cr2Mo鋼4320和含Mo較高的Ni2Cr2Mo鋼8822。個別重型汽車齒輪采用Ni2Cr2Mo2B鋼94B17。

英國:仍使用傳統的Ni鋼,如輕、中型汽車采用Ni2Mo類的EN35鋼、Ni2C類的EN36鋼和Ni2Cr2Mo類的EN352。重型汽車則采用含Ni2Cr2Mo較高的EN355。

1.2.國內汽車齒輪鋼的應用狀況

1.2.1 傳統齒輪鋼我國汽車行業使用的齒輪材料,多年來主要沿用前蘇聯用鋼系列。二十世紀六十至七十年代,為節省Cr、Ni資源,我國研究了B鋼以及Si-Mn、Cr-Mo、Cr-Mn系鋼。近五年來還研究了易切削鋼、滲氮用鋼。由于品種繁多,有的因熱處理或冶煉造成材料性能不佳,給生產帶來了一定的困難。進入八十年代,為了適應汽車齒輪國產化的需要,在消化吸收國外先進技術的基礎上,參照國外技術標準和引進產品的實際水平,我國汽車齒輪鋼又相繼增加類似于美國、日本、德國開展了這些鋼種的基礎性能,鍛造毛坯熱處理工藝、齒輪零件的熱處理工藝實驗研究,并在提高齒輪鋼純凈度方面做了大量工作,獲得了可靠的數據。1987年以來,我國各特殊鋼廠向汽車行業提供國產化齒輪鋼數千萬噸。

由于新型齒輪鋼價格過高,用戶不易接受;另外冶煉后續工序中需進行相應的調整和改造,對有的材料研究尚欠深入。因此,對于引進齒輪鋼的推廣應用還存在很大的障礙。

目前,世界上汽車齒輪生產所采用的熱處理工藝主要是氣體滲碳。這種常用的滲碳工藝,國外通過計算機不僅可以控制滲碳層層深和表面硬度,而且還可控制表面含碳量、組織中的碳化物及殘留奧氏體的形態、分布以及表層硬度梯度等,從而可以得到最,提高了產品的質量。

真空滲碳與離子滲碳工藝,一般壓力在200~3000Pa之間。滲碳氣體是甲烷和丙烷。在真空熱處理中一般選擇丙烷,因為在相同的滲碳溫度下它更容易分解。低壓滲碳最引人注目的一項主要優點是無氧處理介質使得滲碳零件不會產生內氧化。

由于設備能做到提高滲碳溫度,從而也縮短了處理周期。低壓滲碳可顯著減少氣體消耗量和排放量,不需要火簾,點燃器和排氣裝置,在空載時可以停爐;更短的加熱和降溫時間使系統能獲得最大的利用率。

德國ALD在滲碳鋼硬化上用氣淬取代油淬,其心部硬度高于油淬。這種熱處理工藝一般用來生產高檔車齒輪。

溫度和碳勢的控制精度、爐內溫度和氣氛的均勻性以及淬火油的攪拌、循環等都要求較高。溫度和碳勢的控制誤差大、爐內溫度和氣氛不均勻,將導致淬火變形加大等缺陷,嚴重時將造成齒輪報廢。由于我國熱處理設備技術落后,相當一部分滲碳爐不能進行碳勢自動控制,產品表面碳濃度波動大,滲碳齒輪質量差,生產效率低、能耗大、成本高。目前國內氣體動態軟件在滲碳爐上的應用雖已獲得成功,但控制水平和國際上還有很多差距。

在對齒輪滲碳層的工藝測量方法上,我國現行標準規定用金相法測量總層深,這種方法不能直觀地反映出淬硬層的硬度分布情況,國際上通用的是用硬度法測量滲碳層有效淬硬層深。目前有些大企業已開始使用硬度法,并正在逐漸推廣。

1.3 齒輪熱處理工藝研究進展

為解決滲碳鋼冷加工性能不良的問題,獲得良好的金相組織和合適的硬度,尋求一種最佳的預備熱處理工藝是很有價值的。某齒輪廠從20世紀末就采用等溫退火代替原來的正火工藝。實踐表明,等溫退火后的齒坯具有良好的切削加工性能,能夠減少刀具的磨損,延長刀具的壽命。另外也能不同程度地穩定零件最終熱處理的淬火變形。

目前,國外汽車生產廠家對齒輪鍛坯普遍采用等溫退火處理,對不同的材料規定了不同的等溫退火工藝。國內外的生產實踐表明,經等溫退火處理的齒輪不僅機加工性能大大提高,而且滲碳淬火后的變形也明顯減少。

1.4 齒輪熱處理技術的發展趨勢

1)研究開發新型齒輪用鋼,如20CrNi2Mo、17CrNiMo6。

2)研究開發齒輪熱處理新工藝,如直升式滲碳

3)隨著我國汽車生產朝高質量、大批量方向發展,各汽車制造廠也越來越重視汽車齒輪鍛坯的預先熱處理。現代化的大批量生產,能獲得均勻的組織和硬度,加工性能,合金滲碳鋼火處理,目的是調整鋼件的顯微組織和硬度,改善其切削加工性能,并為滲碳淬火作好組織準備,以減少淬火變形。但是,近年來,隨著齒輪新材料的開發、齒輪材料的多樣化和對齒輪質量的高標準要求,正火工藝常常難以滿足生產的實際需要,尤其是大功率發動機的問世,促進了新型Cr2Ni2Mo系列鋼的開發和應用,使鍛后熱處理工藝的研究顯得更為重要和迫切。

正火時,鋼的組織轉變是在連續冷卻過程中、即一定的溫度范圍內進行的,所得到的組織不均勻,而且批量正火時,鍛坯往往成堆在空氣中冷卻或吹風冷卻,其冷卻速度易受其在堆中的位置及周圍環境的影響,造成同批零件的硬度波動較大,同時又會增大滲碳淬火時的變形量。當材料中的C、Mn、Mo、Cr等元素含量較高時,正火后的金相組織常有粒狀貝氏體組織出現,使得零件正火后的硬度高,造成不良品。為了降低硬度,常采用高溫回火,這樣雖然保證了鍛件硬度,但因組織中的貝氏體不能完全消除,且貝氏體組織回火轉變產物的彌散度較高,零件切削性能不好。為達到產品需要的硬度,需進行二次加熱回火,明顯加大了熱處理的能耗和工藝成本。

4)齒輪熱處理變形與控制技術研究及精密齒輪熱處理技術。

5)開發齒輪成形新工藝。

6)在應用滲碳齒輪鋼的新材料中,采用齒輪噴丸強化技術,或采用齒輪電拋光修形處理技術,可以大大提高齒輪的抗疲勞 能力和表面耐磨性能。據此,可以開發出大模數重載齒輪。

綜上所述,近年來,隨著我國汽車行業新產品的開發,國內目前使用的齒輪用鋼已遠不能滿足性能要求,優質汽車滲碳齒輪用鋼的開發和應用勢在必行。因此,對汽車滲碳齒輪新材料的與熱處理工藝的研究具有很大的現實意義,它將推動汽車滲碳齒輪技術的進步和發展。

-

1

新政出臺 汽車企業需公開汽...

405

5

-

2

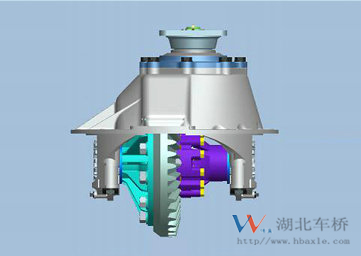

K系列汽車驅動橋總成簡介

384

5

-

3

貨車輪胎爆炸,維修工被炸飛...

391

5

-

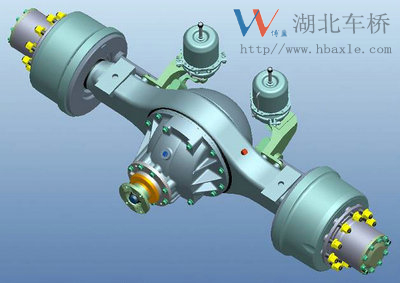

4 湖北車橋用高技術打造高質量...

386

5

-

5 給開車的新手提個醒,太有用...

360

5

- 6 再論ABS閃碼 453

- 7 湖北車橋大年初八開門紅 371

- 8 新能源汽車脈絡清晰的成長之... 366

- 9 新能源汽車推廣工作存在的問... 479

- 10 行駛跑偏該如何分析 393

- 11 通過6S管理談員工素養的提 409

- 12 后橋總成油漆質量的控制方法 426

- 13 關于新建輕型橋殼線的檢測控... 414

- 14 沖壓鋼件橋殼的清洗與預噴漆 519

- 15 沖焊橋殼重要工序之環焊軸管 507

湖北車橋有限公司

地址:湖北省公安縣青吉工業園

公司電話:0716-5225925

售后服務:0716-5234241

營銷專線:0716-5226671

公司傳真:0716-5228925-2

郵編:434300

郵箱地址:yxgs@hbaxle.com

公司官網:http://m.in-focus-videos.com